Sistema de produção - Lean manufactoring

Sistema de produção

Tipos de

sistema de produção são:

Sistema de produção contínua -

linha produção contínua, que busca produzir o maior número de produtos no

menor tempo possível, sem interrupções ou pausas. Ex - refinarias de petróleo e

instalações de geração de energia.

Produção

em massa - Volume produzido é maior que o lote

porem com variedade reduzida . Montadora de carro .

Sistema

de produção bateladas ou em lote - produz por lotes,

seguindo a demanda da previsão de vendas ou por encomendas realizadas por seus

clientes. Temos variedade de produtos em quantidades relativamente

pequenas . Alimentos congelados

Produção

para grandes projetos ou Job shop ou produção em oficina -

trabalho é feito de forma totalmente personalizada. atender as

necessidades dos clientes. produção de uma grande variedade de

produtos sendo cada um deles produzido em pequenas quantidades.

Exemplo construtora de prédios

Classificação

dos processos de produção de serviços

Serviços profissionais: baixo

volume e alta variedade- personalizado. Tempo maior de

processamento, alto grau de contato. Comparando com o Job shop da manufatura,

nenhum serviço prestado será igual a outro. Exemplos: consultores,

advogados, médicos, etc.

Lojas de serviço: maior

volume que o serviço profissional, e o grau de personalização do serviço

oferecido é mais limitado. Exemplos: hotéis, bancos

Serviço de massa: baixa

diferenciação e processa grande quantidade de materiais, pessoas ou informações. Tempo

de contato é limitado , clientes demandam mais agilidade do que customização. A

divisão do trabalho é mais bem definida e o pessoal de linha de frente

necessita de menos treinamento, se comparado aos demais tipos de processo de

serviço. Exemplo: Campanha de vacinação.

Os problemas mais comuns, são:

superprodução; desperdícios no estoque; baixa utilização de máquinas

e mão de obra.

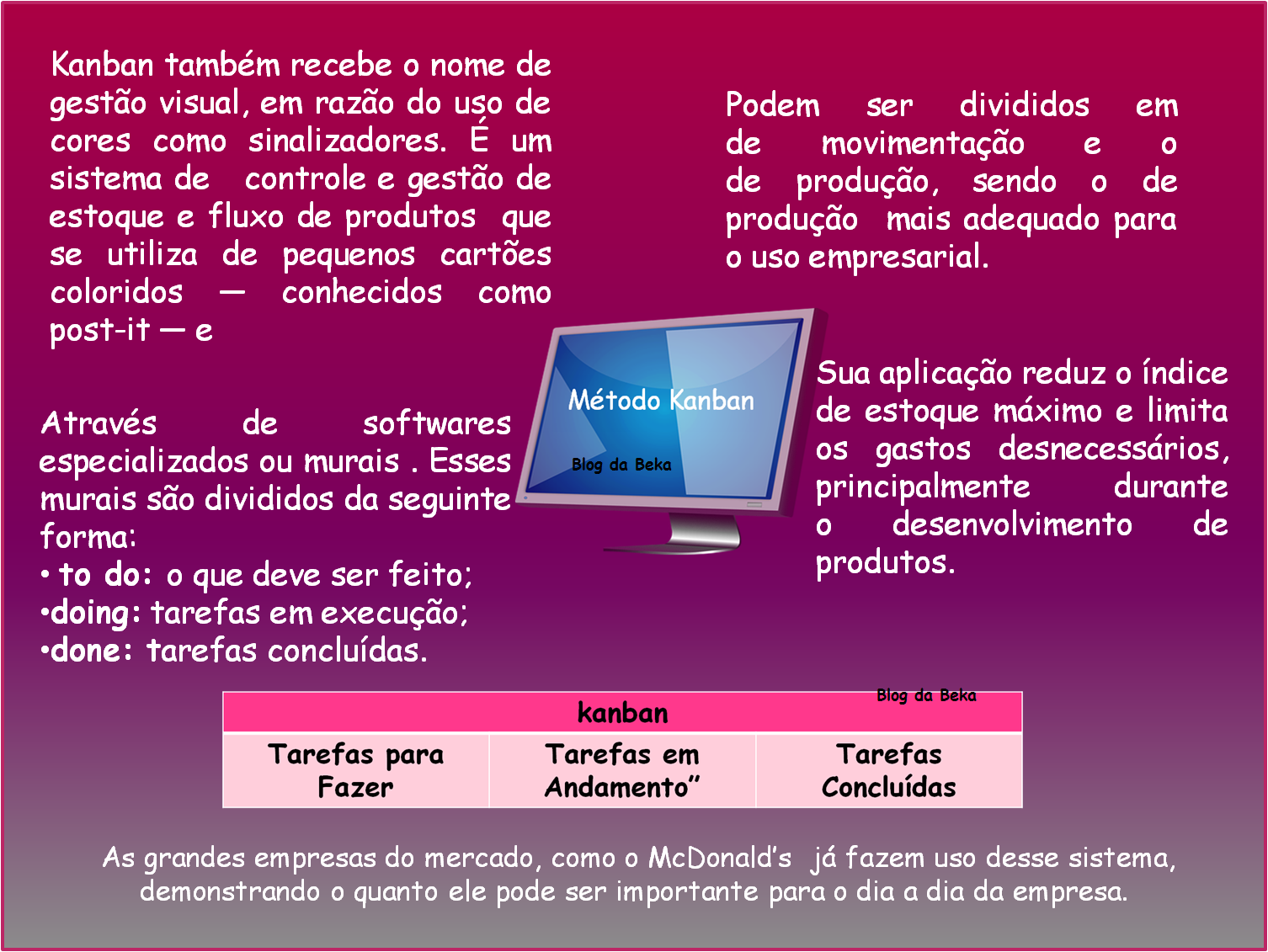

Para Auxiliar podemos

usar os métodos de Lean, com ferramentas como: Just in Time

;Kanban;Seis Sigma;5S; outros...

Lean

manufactoring.

Sistema Enxuto de Manufatura ou Lean Manufacturing foi desenvolvido pela Toyota na década de 1950, no Japão.

A Manufatura Enxuta ou Lean é usado pelas empresas para melhoria continuada, redução de custo, rapidez na produção, aumento da produção e melhorias do ambiente de trabalho.

Cinco principios lean – valor, fluxo da cadeia de valor, busca da

perfeirção, produção puxada e cadeia de valor

Observando

problemas => Mapeamento do fluxo de valor MCV; Gestão visual;

5S;Análise de gargalo

Identificando os motivos => 5 porquês; Diagrama de causa e efeito –

peixe; Poka-yoke

Solucionando falhas => Kaizen TPM

5S da qualidade

Shitsuke – Senso de disciplina,Seiton – Senso de organização, Seiketsu – Senso de padronização- conservação, Seiso – Senso de limpeza e Serei- senso de seleção.

Nascido no Japão, o 5S começou a ser implantado nas empresas no início da década de 1950, após o fim da Segunda Guerra Mundial.

Usaram essa ferramenta para evitar

desperdícios ( tinham escassez de matéria-prima), a quebra de equipamentos e

maquinários e reestruturar sua economia como um todos estavam arrasados com a

guerra.

No Brasil, passou a ser adotado

na década de 1970 por grandes empresas e na década de 1990 pelos órgãos

públicos

TPM - Manutenção

Produtiva Total - (Gestão Total do Desempenho)

Relacionado a Toyota Motor Corporation , Surgiu em 1997 e possui mais 8 pilares.

Os pilares estão divididos em quatro de confiabilidade e quatro de apoio.

O TPM trabalha com os 4M:

-Máquina,

-Mão de obra,

-Método e

-Material.

Visa zero perdas nos postos de trabalho.

Os

benefícios para empresa são: aumento da produtividade, confiabilidade,

qualidade e preço competitivo.

Pilares de Confiabilidade:

-Manutenção Autônoma (MA),

-Manutenção Planejada (MP);

-Melhoria Específica (ME) e

-Educação e Treinamento (ET)

Pilares de apoio:

Manutenção da Qualidade (MQ),

Controle Inicial ou Gestão Antecipada (CI),

Office- administrativo (Adm) e

Saúde, Segurança e

Meio Ambiente (SSMA)

O TPM usa etiquetas para facilitar o processo de manutenção.

São elas etiqueta:

P (erros nos equipamentos),

Vermelha ( operador não pode resolver o erro) e

Azul ( operador e apto para resolver os problemas encontrados) .

Mapeamento da cadeia de valor (MCV), ou value stream mapping (VSM)

É uma

atividade de análise de processo que visa identificar as etapas de um processo

que não adicionam valor e as que adicionam.

Os 5 Pontos da Cadeia de Valor, por Taiichi Ohno:

1- Identificar o valor sob a ótica do cliente

2- Analisar a cadeia de valor e remover os desperdícios

3- Fazer fluir o valor na cadeia

4- Fazer o fluxo ser puxado pelo cliente.

5- Buscar a perfeição através da melhoria continua.

Para realizar uma analise da cadeia de valor, devemos observar os seguintes pontos:

Identificar o cliente;

Processos, equipamentos e recursos;

Estoques;

Fornecedores;

Fluxos de materiais externos e internos;

Informações- dados e Lead times de produção.

SIPOC ou COPIS

SIPOC significa Suppliers (fornecedores),

inputs (entradas - insumos),

process (processo),

outputs (saídas- produtos) e

customers (clientes).

Ferramenta visual- tabela- usada para documentar desde o início até o fim do processo.

A sigla forma

as colunas da tabela.

Metodologia A3

Utilizada primeiramente pela Toyota.

A

metodologia envolve apenas uma folha de papel de tamanho A3 e o que consta

nessa folha hoje em dia é o Ciclo PDCA – esse ciclo envolve várias outras

ferramentas administrativas.

Diagrama de Pareto

Ferramenta que auxilia a visualização da frequência com que

os erros se repetem durante o processo de produção, relacionando-os com as suas

possíveis causas.

Andon

É uma ferramenta de lean manufacturing que auxilia o controle da produção e consiste na utilização de sinais sonoros ou luminosos com o intuito de avisar o operador da ocorrência de uma falha na linha de produção.

símbolos do fluxograma de processos

Comentários

Postar um comentário